Como são feitas as raquetes de tênis

A seguir você vai conhecer os passos que a maioria das fábricas de raquetes de Tênis da atualidade usam para criar uma raquete de Tênis, algumas fábricas até produzem raquetes de forma diferente, mas elas são uma exceção.

As raquetes de Tênis são feitas nas fábricas usando bastante a mão de obra de funcionários junto com as máquinas para aquecimento, produção de materiais e controle de qualidade.

Antes de começar talvez você queira saber quais raquetes são consideradas as melhores para jogar Tênis, então você pode acessar aqui a lista que fiz.

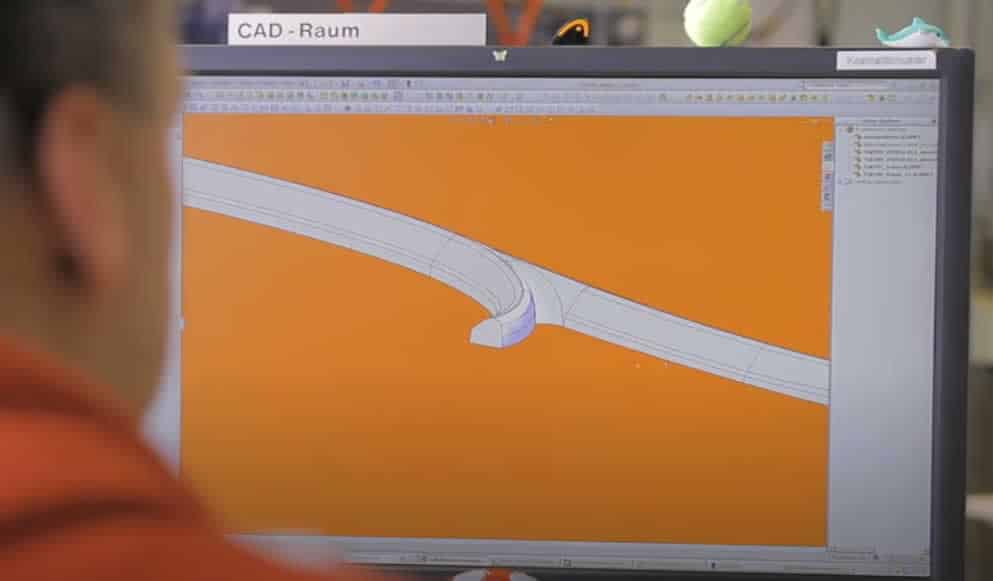

1 – É criado o projeto da raquete

Antes de começar o processo de confecção da raquete, assim como qualquer outro projeto, é feito o planejamento no papel que é passado para o computador ou os engenheiros criam o desenho com as dimensões da raquete direto no programa de computador usando um sistema de desenho 3D.

2 – O material é separado

As raquetes dos profissionais e da maioria dos jogadores amadores é feita de fibras de carbono, grafite, grafeno ou uma mistura de materiais parecidos, por isso, o processo é bem similar.

Se você quiser entender melhor sobre os tipos de materiais de raquete e saber porque alguns são melhores do que outros, clique aqui para acessar outra matéria que escrevi aqui no blog.

As fibras de carbono, por exemplo, são de várias qualidades e tipos diferentes, algumas são mais robustas enquanto que outras mais frágeis, a escolha da fibra influencia diretamente no comportamento da raquete, se ela vai ser mais rígida ou mais flexível.

Os especialistas sempre buscam novas formas de juntar todas essas fibras para que ela chegue ao resultado desejado do projeto da raquete.

Na produção de uma raquete, normalmente a fibra de carbono é misturada numa resina para a criação do material que vai na raquete, ela pode ser juntada em uma direção ou em várias direções diferentes para ter também comportamentos diferentes.

Algumas raquetes são compostas por mais de um tipo de material, mas mesmo em raquetes compostas só por fibras de carbono, por exemplo, ela pode ser uma mistura de diferentes qualidades de fibras para dar diferentes resultados, as combinações possíveis são milhares.

A composição da resina com a fibra parece um papel fino, com o auxílio de uma máquina, ela é colada e enrolada em um tubo que pode ser de diferentes espessuras ou então várias “folhas” dessa fibra são coladas umas nas outras até formar um tubo, tudo manualmente.

3 – O molde da raquete é preenchido

As fábricas possuem um molde no formato da cabeça da raquete até o início do cabo ao qual o material é prensado nele manualmente por um funcionário da fábrica.

Há também as raquetes de alumínio, no caso esse material é derretido e jogado em um molde no formato da raquete, um outro processo é derreter o alumínio em um formato de tubo para depois moldar esse tubo no molde da raquete igual é feito para o tubo de materiais como fibras de carbono.

Quando o tubo do material é preenchido no molde, o funcionário especialista na montagem sabe onde inserir pedaços de materiais em locais específicos como na parte do cabo e também na parte da cabeça da raquete.

Depois ele leva o material já no formato de raquete para uma máquina que vai fazer uma prensagem com ar quente para que o composto seja melhor moldado no formato que conhecemos.

Ao sair da máquina a raquete vai estar muito quente, antes de passar para a próxima fase tem que esperar ela esfriar.

4 – Limpeza, perfuração e adição de peças

Alguns resquícios da resina devem ser retirados da raquete, um funcionário da fábrica manualmente irá retirar ou limpar esse excesso que sairá sem muito esforço, algumas fábricas usam somente máquinas para realizar essa tarefa.

Depois, a raquete é levada para uma máquina que realizará os furos nela, os furos podem variar de tamanho, quantidade e local na raquete, para saber mais sobre os furos das raquetes confira essa matéria que fiz aqui no blog.

É adicionado o material para o cabo. Certos fabricantes escolhem adicionar espuma no cabo para dar mais estabilidade a raquete.

Com a raquete furada e pintada, são adicionadas umas peças nesses buracos para acomodar melhor as cordas, essa peça é conhecida como Grommets, além disso é adicionado o protetor da cabeça da raquete no topo dela.

5 – Pintura e adesivagem

Antes de receber os Grommets, o protetor de cabeça e o Grip, a raquete é preparada para receber a pintura, muitos modelos exigem a adição de adesivos além da pintura.

A pintura da raquete é feita manualmente por um profissional da fábrica.

Normalmente as raquetes não são encordoadas na fábrica, a não ser que seja alguns modelos que serão usados no teste de qualidade que é a próxima e última fase na fabricação.

Quando a raquete é feita de alumínio, ela normalmente já é encordoada na própria fábrica.

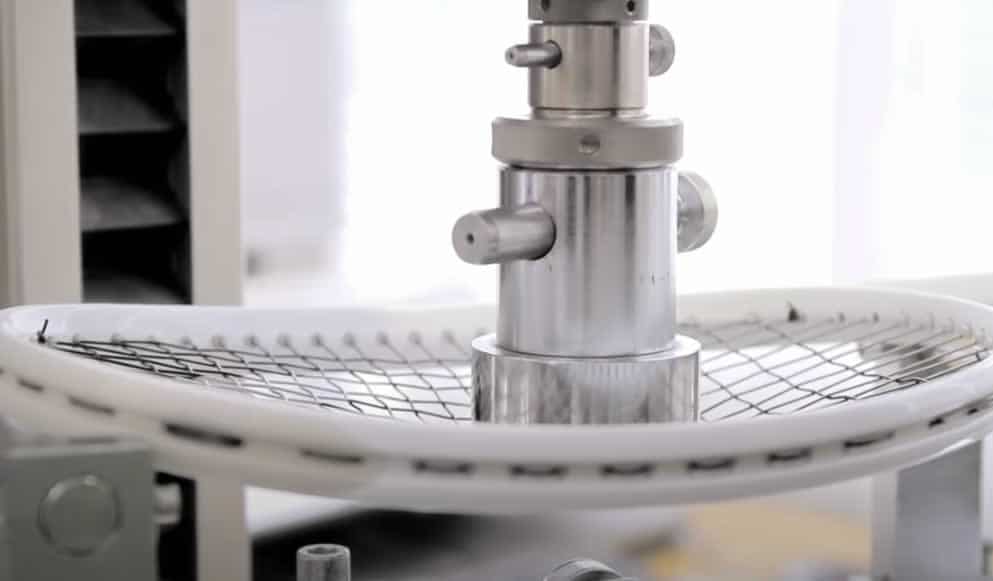

6 – Controle de qualidade

Agora que você conhece melhor o processo de criação de uma raquete de Tênis, não fica muito difícil de imaginar que nem todas raquetes sairão iguais, até porque boa parte do processo é manual

É aí que o controle de qualidade entra, um especialista com a ajuda de equipamentos mede a rigidez da raquete e determina se ela está com um valor próximo ao desejado.

É ainda conferido o peso, swingweight e medidas da raquete para garantir que as raquetes sejam o mais parecido possível uma da outra, várias existirão, mas a equipe de qualidade precisa garantir que elas sejam as menores possíveis.

A Yonex é a fabricante de raquetes com o melhor controle de qualidade no mundo, a fábrica dela faz em média 50 verificações em pontos diferentes da fabricação, tudo feito por máquinas que usam sensores para garantir que todos os detalhes das raquetes são os mais próximos possíveis uma das outras.

Para ver os detalhes da fabricação feita pela Yonex eu recomendo o seguinte vídeo (em inglês):

Se essa raquete for um protótipo ou uma linha nova, ela é ainda testada com uma equipe de jogadores profissionais para garantir que a raquete é realmente digna de ir para as prateleiras da loja, se não for, ela é devolvida para realizar ajustes e começar tudo de novo.

Você pode conferir o vídeo da Head que explica (em inglês) por cima como são fabricadas as raquetes da marca, foi dele que extraí a maioria das imagens para esse post.